Om te foldwaan oan GMP-regeljouwing moatte skjinne keamers dy't brûkt wurde foar farmaseutyske produksje foldwaan oan de oerienkommende kwaliteitseasken. Dêrom fereaskje dizze aseptyske produksjeomjouwings strange kontrôle om de kontrolearberens fan it produksjeproses te garandearjen. Omjouwings dy't wichtige kontrôle fereaskje, ynstallearje oer it generaal in set stofdieltsjesmonitoringsystemen, dy't omfetsje: kontrôle-ynterface, kontrôle-apparatuer, dieltsjesteller, loftlieding, fakuümsysteem en software, ensfh.

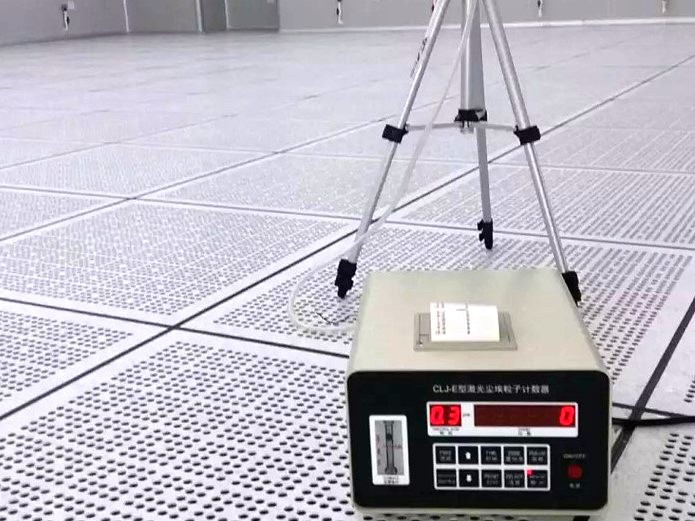

In elk wichtich gebiet is in laserstofdieltsjesteller ynstalleare foar trochgeande mjitting, en elk gebiet wurdt kontinu kontroleare en sampled fia it eksitaasjekommando fan 'e wurkstasjonkompjûter, en de kontroleare gegevens wurde oerdroegen oan 'e wurkstasjonkompjûter, en de kompjûter kin werjaan en in rapport útjaan nei't de gegevens oan 'e operator ûntfongen binne. De seleksje fan 'e lokaasje en kwantiteit fan online dynamyske monitoaring fan stofdieltsjes moat basearre wêze op risikobeoardielingsûndersyk, wêrby't dekking fan alle wichtige gebieten fereasket.

De bepaling fan it samplingpunt fan 'e laserstofdieltsjesteller ferwiist nei de folgjende seis prinsipes:

1. ISO14644-1 spesifikaasje: Foar in skjinne keamer mei unidireksjonele stream moat de samplingpoarte yn 'e rjochting fan' e loftstream rjochte wêze; foar in skjinne keamer mei net-unidireksjonele stream moat de samplingpoarte nei boppen rjochte wêze, en de samplingsnelheid by de samplingpoarte moat sa ticht mooglik wêze by de luchtstreamsnelheid binnen;

2. GMP-prinsipe: de samplingskop moat tichtby de wurkhichte en it plak dêr't it produkt bleatsteld wurdt ynstalleare wurde;

3. De samplinglokaasje sil gjin ynfloed hawwe op de normale wurking fan 'e produksjeapparatuer, en sil gjin ynfloed hawwe op 'e normale wurking fan it personiel yn it produksjeproses, om foar te kommen dat it logistike kanaal beynfloede wurdt;

4. De samplingposysje sil gjin grutte tellefouten feroarsaakje troch dieltsjes of drippen dy't troch it produkt sels generearre wurde, wêrtroch't de mjitgegevens de limytwearde oerskriuwe, en sil gjin skea oan 'e dieltsjesensor feroarsaakje;

5. De stekproefposysje wurdt selektearre boppe it horizontale flak fan it kaaipunt, en de ôfstân fan it kaaipunt moat net mear as 30 sm wêze. As der floeistofspatten of oerstreamingen binne yn in spesjale posysje, wêrtroch't de mjitgegevensresultaten de regionale standert fan dit nivo ûnder simulearre produksjeomstannichheden oerskriuwe, kin de ôfstân yn 'e fertikale rjochting beheind wurde ta in passende ûntspanning, mar moat net mear as 50 sm wêze;

6. Besykje te foarkommen dat de samplingposysje direkt boppe de trochgong fan 'e kontener pleatst wurdt, om te foarkommen dat der te min lucht boppe de kontener is en dat der turbulinsje ûntstiet.

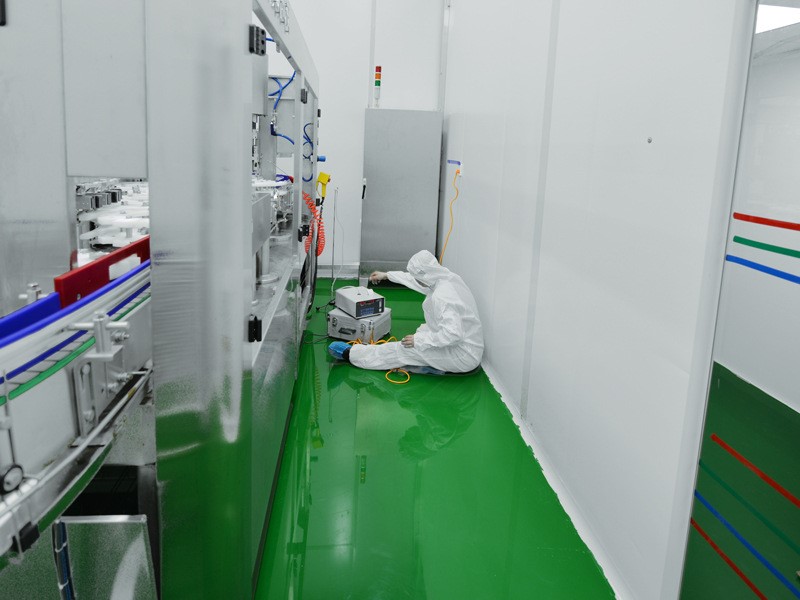

Nei't alle kandidaatpunten bepaald binne, brûk ûnder de omstannichheden fan 'e simulearre produksjeomjouwing in laserstofdieltsjesteller mei in samplingstreamsnelheid fan 100L per minuut om elk kandidaatpunt yn elk kaaigebiet 10 minuten te samplen, en analysearje it stof fan alle punten foar dieltsjessamplingdatalogging.

De samplingresultaten fan meardere kandidaatpunten yn itselde gebiet wurde fergelike en analysearre om it hege-risiko-monitoringpunt te finen, om te bepalen dat dit punt in geskikte ynstallaasjeposysje is foar de samplingkop foar stofdieltsjesmonitoring.

Pleatsingstiid: 9 augustus 2023